Ya sea que se trate de un proyecto de minería o de una unidad de fabricación, ninguna empresa quiere experimentar tiempos de inactividad. El tiempo de inactividad no planificado conlleva enormes costos financieros e incluso puede hacer que su empresa pierda su ventaja competitiva.

Según un estudio patrocinado por Service Max y realizado por Vanson Bourne de GE Digital , el 82 % de las empresas han experimentado tiempos de inactividad no planificados en los últimos tres años. Esas interrupciones duraron un promedio de cuatro horas y costaron un promedio de $ 2 millones. Como resultado, el tiempo de inactividad no planificado cero ahora se ha convertido en una alta prioridad para casi el 72% de las organizaciones.

Sin embargo, en la mayoría de las unidades de fabricación, la maquinaria pesada es la columna vertebral del negocio. El mantenimiento proactivo de su maquinaria pesada es quizás la mejor manera de evitar el tiempo de inactividad no planificado. El mantenimiento preventivo también garantiza un mejor rendimiento, ahorra combustible y consumo de energía y fomenta un entorno de trabajo seguro.

Así es como puede mantener sus máquinas pesadas y prolongar su vida útil.

1. Asegure reemplazos regulares de lubricante

Todos los tipos de equipos pesados dependen de los lubricantes para un mejor funcionamiento. Estos líquidos reducen la fricción alrededor de las piezas móviles , lo que a su vez reduce el desgaste. Los lubricantes también ayudan a mantener limpio el interior de las máquinas pesadas al evitar la acumulación de hollín.

Tenga en cuenta lo siguiente:

- Compruebe el nivel de lubricante con frecuencia. Además, busque regularmente una acumulación excesiva de grasa y fugas en los sellos de aceite.

- Utilice siempre un lubricante prescrito en el manual del operador o recomendado por el fabricante.

- Utilice la cantidad adecuada de lubricante. Con muy poco uso de lubricante, corre el riesgo de aumentar la fricción y el desgaste. La lubricación excesiva, por otro lado, acumulará grasa y causará problemas de rendimiento.

2. Limpiar las máquinas a fondo

La limpieza a fondo es tan esencial como el mantenimiento de los niveles de lubricante. Desafortunadamente, la mayoría de las organizaciones tienden a prestar poca atención a este paso. El hollín, la suciedad y el polvo pueden obstruir los filtros, los sellos, los ventiladores de refrigeración y las rejillas de ventilación, lo que reduce el rendimiento general con el tiempo. Asegúrese de revisar cuidadosamente cada elemento de su maquinaria.

La forma más sencilla de limpiar cualquier equipo pesado es utilizar una manguera que elimine con fuerza los restos de suciedad. Sin embargo, hay algunas partes de las máquinas, como cadenas y pasadores de hierro o cojinetes de latón , que son difíciles de limpiar con una simple manguera de agua. También pueden tener contaminantes persistentes como grasa o mugre. Es posible que deba utilizar métodos de limpieza especiales, como lavado a presión oa presión, limpieza con vapor y lavado con ácido, entre otros, para limpiar dichas piezas.

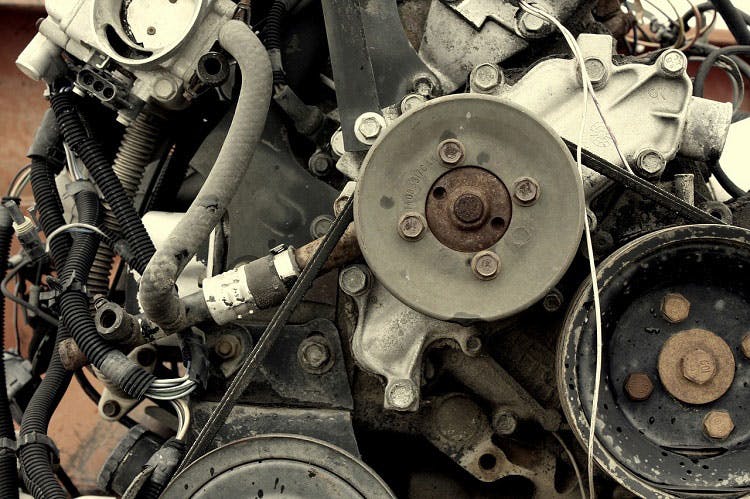

3. Revise la Maquinaria por Desgaste y Rotura

Varios factores diferentes pueden causar desgaste con el tiempo, incluidos los malos hábitos de operación, los accidentes, los factores ambientales y el envejecimiento. Aunque tome todas las precauciones, el envejecimiento eventualmente afectará varios componentes críticos de las máquinas. Por ejemplo, las correas se deformarán con el tiempo, los sellos se pueden secar o agrietar y los pernos se pueden doblar o estirar hasta perder su forma original. Por eso hay que revisar todas las partes de la maquinaria en busca de desgaste.

Junto con los componentes mecánicos, asegúrese de revisar también los cables electrónicos y eléctricos. Las altas temperaturas derivadas del uso prolongado, las vibraciones provenientes de engranajes y correas desalineados y factores ambientales como el polvo y el agua pueden dañar los cables y circuitos que generalmente están cubiertos. También debe revisar regularmente los motores de arranque, los alternadores y otras partes eléctricas para garantizar un funcionamiento sin problemas.

4. Evite exceder las especificaciones de rendimiento

Todos los equipos pesados vienen con un conjunto de limitaciones de rendimiento específicas, como la capacidad de carga máxima, un rango predefinido de presión y temperatura de funcionamiento y otros límites. Asegúrese de consultar el manual del operador para estudiar a fondo las limitaciones de rendimiento de su equipo.

5. Capacite a sus empleados

La falta de capacitación del operador puede causar desgaste, falla del equipo e incluso lesiones. Capacitar a sus empleados también es la mejor manera de garantizar que su equipo funcione dentro de los límites operativos preestablecidos a medida que aprenden sobre el equipo en detalle. Además, las leyes locales, estatales y federales también pueden exigirle que contrate empleados certificados y capacitados para manejar un tipo específico de equipo pesado.

Asegúrese de que todos sus empleados sepan cómo funciona la máquina pesada, cuál es el plan de acción de emergencia y qué precauciones de seguridad deben tomar al operar la máquina. Por lo general, la mayoría de los dueños de negocios brindan capacitación a sus empleados en el momento de la instalación de una máquina pesada. Sin embargo, la capacitación del operador no es un trato de una sola vez. Con el tiempo, las habilidades se oxidan, los empleados van y vienen y los equipos pueden recibir actualizaciones de software o hardware. Es por eso que debe inspeccionar y actualizar periódicamente la base de conocimientos y las habilidades de los operadores.

A veces, los operadores pueden tener la tentación de omitir algunos pasos de seguridad o acelerar el proceso para acelerar las cosas, especialmente cuando se retrasan en una fecha límite de trabajo. Sin embargo, nunca debe permitir que sus operadores se apresuren, ya que se producirán errores e incluso accidentes fatales. Tampoco debe permitir que los operadores usen teléfonos celulares o cualquier otra distracción cuando manejen máquinas pesadas. Mantenga el uso de teléfonos o cualquier otro artículo personal limitado solo al almuerzo o las pausas para el café.

6. Documente su mantenimiento preventivo y servicio en detalle

El mantenimiento de registros es una parte crucial del régimen de mantenimiento preventivo. Deberá verificar varias partes de la maquinaria pesada, desde lubricantes hasta sistemas eléctricos. Es un proceso complicado que requiere un registro completo de cada mantenimiento con fecha, hora, especificaciones técnicas del servicio, piezas que se reemplazaron y el próximo servicio programado. Sin embargo, puede ayudarlo a crear programas de mantenimiento especializados, facilitar el procesamiento de reclamos de garantía para piezas de repuesto y mantener la responsabilidad.

Palabras de despedida

El equipo pesado requiere una inversión financiera sustancial y una amplia capacitación del operador. Es por eso que debe asegurarse de que funcione sin problemas, esté en buenas condiciones y tenga una larga vida útil. Con suerte, estos seis consejos lo ayudarán a mantener su equipo pesado y aumentar su longevidad. Comienza a implementarlos lo antes posible para ver los resultados por ti mismo.

Deja una respuesta